Obecnie stosowane rozwiązania mechaniczne można porównywać do struktur obecnych np. w ciele człowieka. Przypadkiem, w którym można to dostrzec, są ludzkie stawy, które potrzebują do pracy mazi, zapewniającej poślizg chrząstkom. Niemalże tak samo działa to w przypadku urządzeń technicznych, gdzie stykają się ze sobą elementy o znacznym współczynniku tarcia. Dlatego też w takiej sytuacji pojawia się konieczność zapewnienia właściwego smarowania. Nie inaczej jest z różnego rodzaju przekładniami. W dzisiejszym wpisie przedstawimy więc, jak ważne jest zapewnienie poślizgu ich elementom.

Przekładnia przekładni nierówna

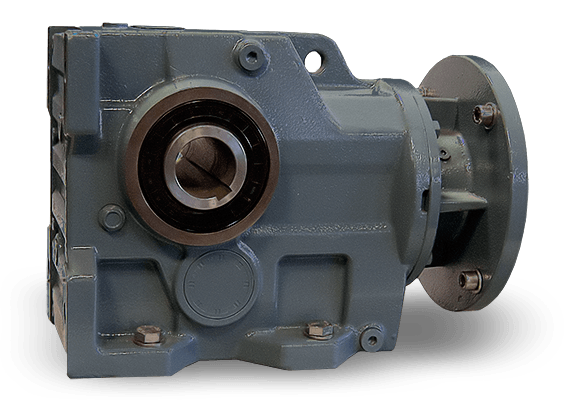

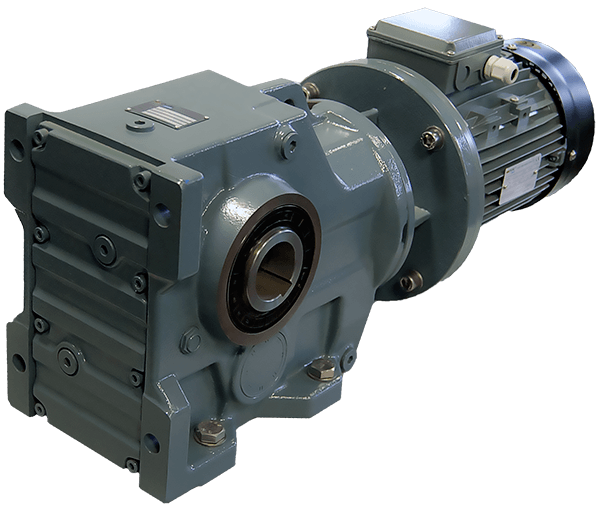

Osoby, które nie są z techniką na bakier, zapewne wiedzą, czym są przekładnie. Ba! Również ci, którzy nie zajmują się układami mechanicznymi na co dzień, powinni się zainteresować tymi elementami. Przekładnie bowiem wykorzystuje się nie tylko w przemyśle, lecz także w motoryzacji, urządzeniach AGD i wielu innych rodzajach urządzeń. Jednakże nie w każdym przypadku konieczne jest ich smarowanie. W jakich sytuacjach należy więc je stosować?

Dlaczego smarowanie przekładni ma znaczenie?

To, czy trzeba będzie sięgnąć po takie rozwiązanie, zależy przede wszystkim od rodzaju przekładni. W mechatronice czy robotyce często stosuje się urządzenia, które niekoniecznie są obciążane dużymi siłami. Z tego względu smarowanie ich nie jest potrzebne. Jednakże mechanika często dotyczy również maszyn i urządzeń technicznych, które z kolei znoszą już spore obciążenia. Wtedy też powinno zapewnić się odpowiednie zabezpieczenie zębów przekładni przed zbyt wczesną degradacją, znacznym zmniejszeniem sił tarcia oraz odprowadzeniem nadmiaru ciepła poza układ przełożenia. I to właśnie zapewnia smarowanie.

Rodzaje oleju a typ przekładni

Wśród powszechnie stosowanych środków przeznaczonych do smarowania przekładni wyróżnić można przede wszystkim oleje mineralne oraz syntetyczne. Zarówno w pierwszym, jak i w drugim przypadku są to mieszaniny węglowodorów, z tym że syntetyki – jak sama nazwa wskazuje – wytwarza się w procesie sztucznej syntezy. Oleje mineralne natomiast otrzymuje się w wyniku przeróbki ropy naftowej. Warto zauważyć, że oleje syntetyczne, w porównaniu do tych mineralnych, posiadają o wiele większy zakres temperatury pracy, co ma spore znaczenie podczas ich doboru do konkretnej maszyny.

Zimno! Gorąco!

Zatrzymując się przy wspomnianej kwestii jako konstruktor, a także użytkownik przekładni mechanicznych, trzeba być świadomym, że każdy olej zachowuje się nieco inaczej w określonych warunkach. Aby zauważyć różnicę, warto porównać dwa rodzaje olejów, które producent przekładni mechanicznych zaleca stosować. Mineralny pozwala na prace w zakresie od -5°C do 40°C, syntetyk zaś umożliwia działanie przekładni w zakresie od -25°C do 50°C. Natomiast to, jaki konkretnie zastosuje się olej, zależy od przeznaczenia maszyny, obciążenia samej przekładni, a także lokalizacji całego układu przemysłowego.

Tworząc nowe maszyny przemysłowe – produkujące czy przetwarzające surowce i produkty – trzeba wiedzieć dokładnie, w jakich warunkach będą zachodzić konkretne procesy. Z tego powodu każdy konstruktor powinien określić przede wszystkim, z jakim obciążeniem przekładnia będzie pracować, w jakich temperaturach i przez jaki czas. Tyle wystarczy, aby dowiedzieć się od producenta przekładni, jak o nie zadbać. Zapewniając zaś odpowiednie smarowanie, można korzystać z maszyn przez maksymalny okres i nie martwić się częstymi awariami.